Stasiun Ulang BGA DH-A2

Mudah dioperasikan.

Cocok untuk chip dan motherboard dengan ukuran berbeda.

Tingkat keberhasilan perbaikan yang tinggi.

Deskripsi

Stasiun Ulang BGA DH-A2

1.Aplikasi Stasiun Ulang BGA DH-A2

Cocok untuk PCB yang berbeda.

Motherboard komputer, ponsel pintar, laptop, papan logika MacBook, kamera digital, AC, TV dan

peralatan elektronik lainnya dari industri medis, industri komunikasi, industri otomotif, dll.

Cocok untuk berbagai jenis chip: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP, PBGA,CPGA,

chip LED.

2. Fitur Produk dari Stasiun Ulang BGA DH-A2

• Pematrian, pemasangan dan penyolderan secara otomatis.

• Karakteristik volume tinggi (250 l/mnt), tekanan rendah (0,22kg/ cm2), suhu rendah (220 derajat ) pengerjaan ulang sepenuhnya

menjamin listrik chip BGA dan kualitas penyolderan yang sangat baik.

•Pemanfaatan hembusan udara tipe hening dan tekanan rendah memungkinkan pengaturan ventilator hening, aliran udara bisa

diatur hingga maksimum 250 l/Min.

•Dukungan pusat bulat multi-lubang udara panas sangat berguna untuk PCB dan BGA ukuran besar yang terletak di tengah

PCB. Hindari situasi penyolderan dingin dan IC-drop.

•Profil suhu pemanas udara panas bawah dapat mencapai setinggi 300 derajat, penting untuk motherboard ukuran besar.

Sementara itu, pemanas atas dapat diatur sebagai pekerjaan yang disinkronkan atau independen

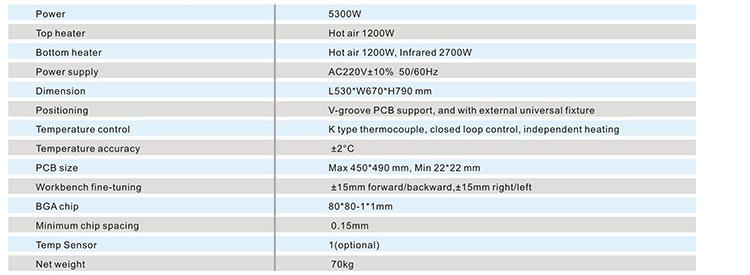

3.Spesifikasi Stasiun Ulang BGA DH-A2

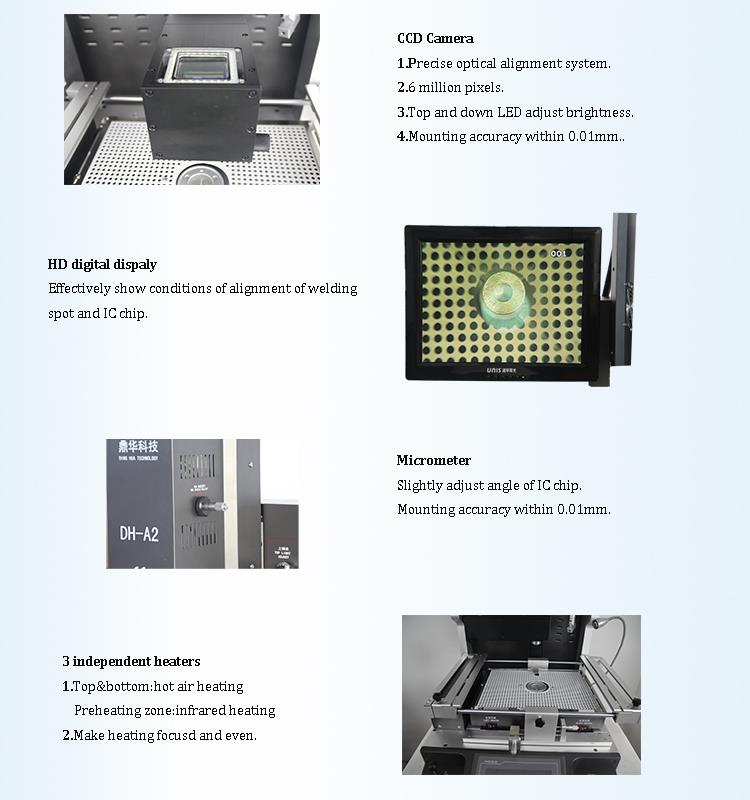

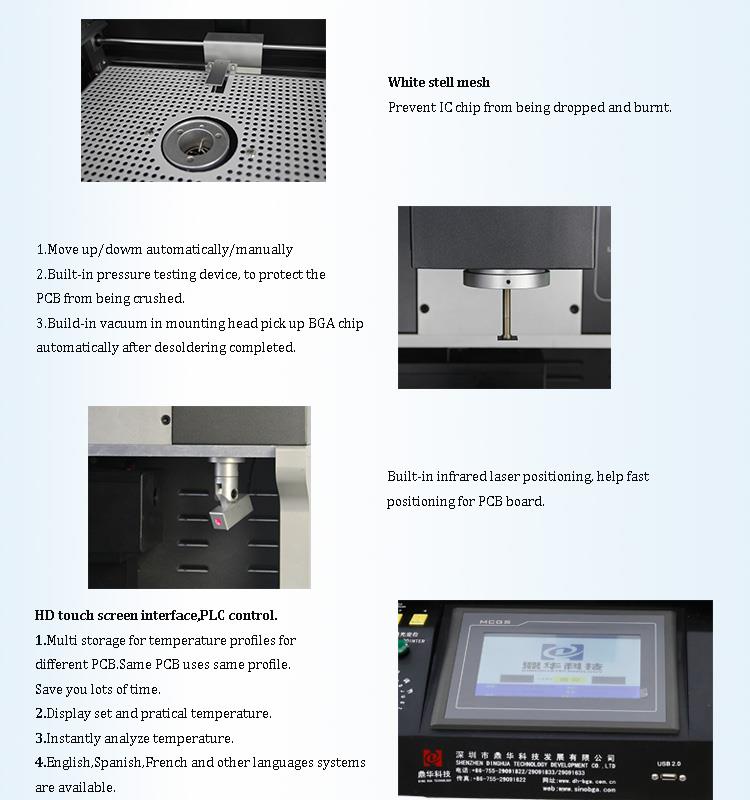

4.Detail Stasiun Pengerjaan Ulang BGA DH-A2

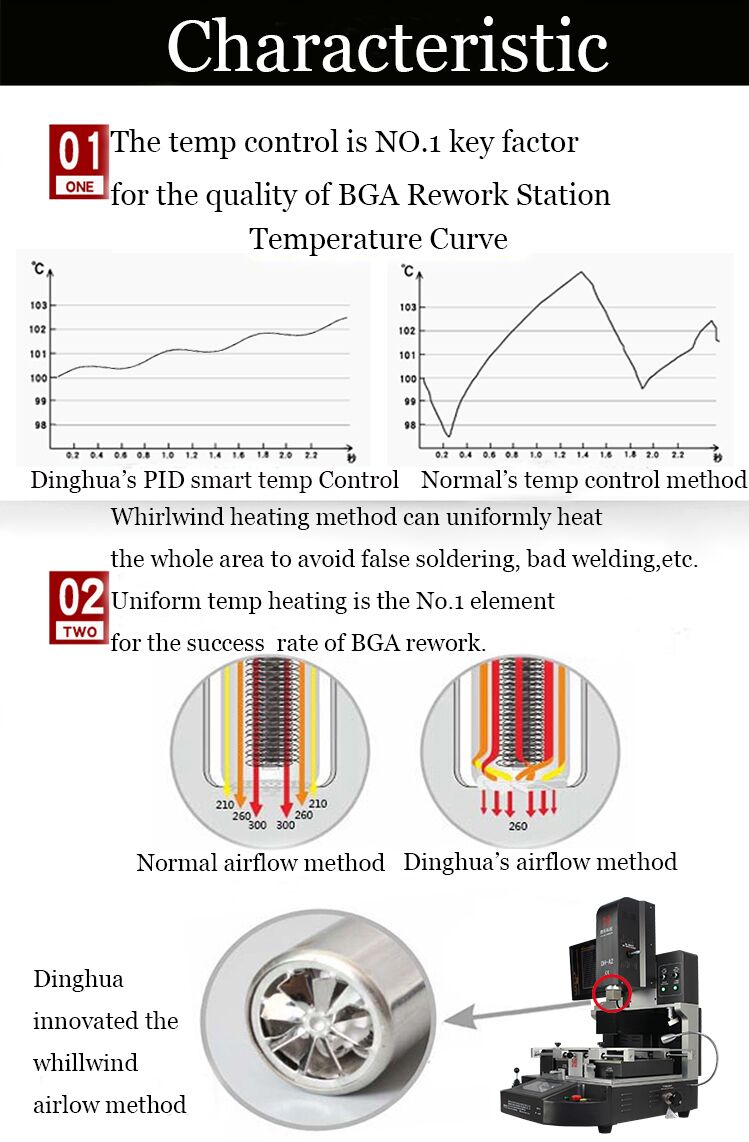

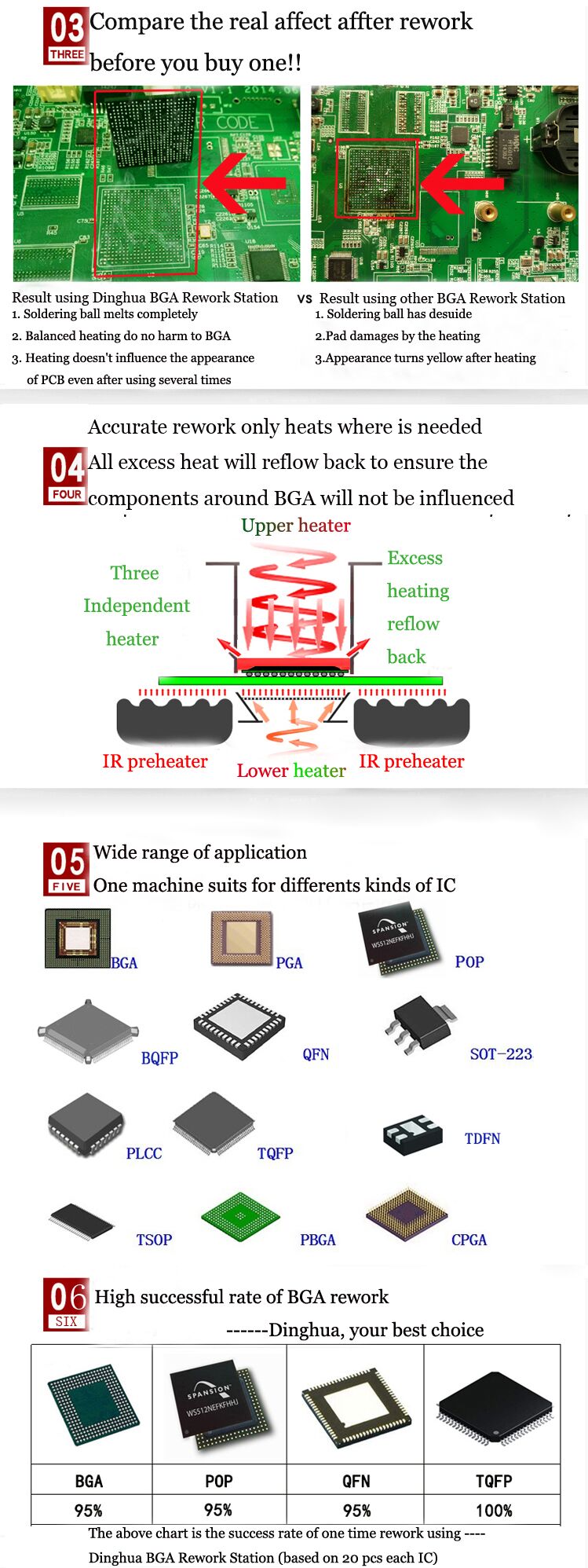

5.Mengapa Memilih Stasiun Ulang BGA DH-A2 Kami?

6. Sertifikat Stasiun Ulang BGA DH-A2

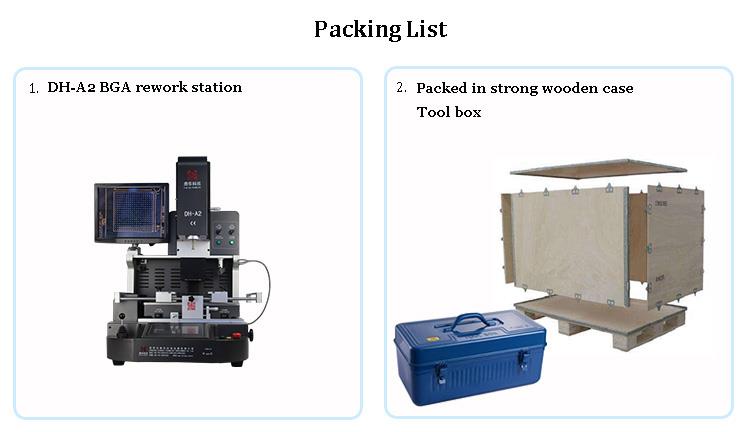

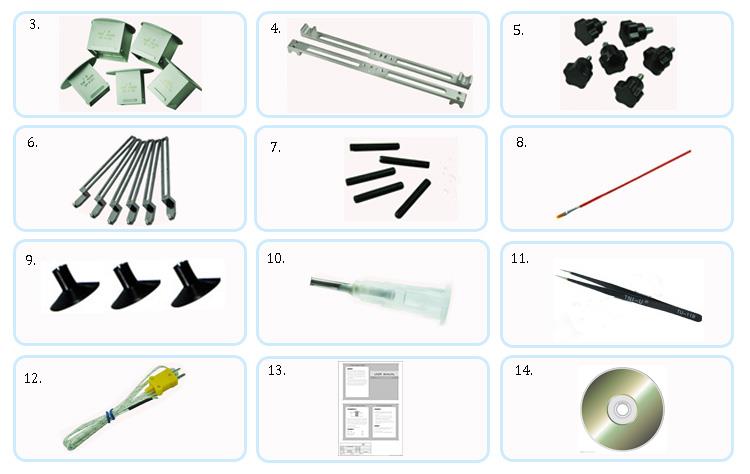

7. Pengepakan & Pengiriman Stasiun Ulang BGA DH-A2

8. Pengetahuan terkaitStasiun Ulang BGA DH-A2

• Apa prinsip teknologi proses pengelasan BGA?

Prinsip penyolderan reflow digunakan dalam penyolderan BGA. Di sini kami memperkenalkan mekanisme reflow bola solder selama proses penyolderan.

Ketika bola solder berada di lingkungan yang panas, reflow bola solder dibagi menjadi tiga fase:

Pemanasan awal:

Pertama, pelarut yang digunakan untuk mencapai viskositas dan sifat sablon yang diinginkan mulai menguap, dan kenaikan suhu harus lambat

(sekitar 5 derajat C per detik) untuk membatasi pendidihan dan percikan, untuk mencegah pembentukan manik-manik timah kecil, dan, untuk beberapa komponen, untuk membandingkan internal

menekankan. Sensitif, jika suhu luar komponen naik terlalu cepat, akan menyebabkan kerusakan.

Fluks (pasta) aktif, tindakan pembersihan kimiawi dimulai, fluks yang larut dalam air (pasta) dan fluks tidak bersih (pasta) semuanya memiliki pembersihan yang sama

tindakan, kecuali bahwa suhunya sedikit berbeda. Oksida logam dan kontaminan tertentu dihilangkan dari partikel logam dan solder

terikat. Sambungan solder metalurgi yang baik membutuhkan permukaan yang "bersih".

Saat suhu terus meningkat, partikel solder pertama-tama meleleh secara terpisah dan memulai proses pencairan "pencahayaan" dan pengisapan permukaan.

Ini mencakup semua kemungkinan permukaan dan mulai membentuk sambungan solder.

Surutnya:

Tahap ini adalah yang paling penting. Ketika satu partikel solder benar-benar meleleh, ia bergabung membentuk timah cair. Pada saat ini, tegangan permukaan

mulai membentuk permukaan fillet solder jika celah antara lead komponen dan bantalan PCB melebihi 4 mil (1 mil=seperseribu Satu inci),

kemungkinan besar pin dan pad terpisah karena tegangan permukaan, yang menyebabkan titik timah terbuka.

Tenang:

Selama fase pendinginan, jika pendinginan cepat, kekuatan titik timah akan sedikit lebih besar, tetapi tidak boleh terlalu cepat untuk menyebabkan tekanan suhu di dalam

komponen.