Stasiun Pengerjaan Ulang DH-5860 BGA

1.Model: DH-58602.Kontrol layar sentuh: Ya3.3 zona pemanasan independen: Ya4. Penyesuaian Aliran Udara Mikro: Untuk kepala atas

Deskripsi

Stasiun Pengerjaan Ulang DH-5860 BGA

1.Aplikasi Stasiun Pengerjaan Ulang DH-5860 BGA

Motherboard komputer, ponsel pintar, laptop, papan logika MacBook, kamera digital, AC, TV dan

peralatan elektronik lainnya dari industri medis, industri komunikasi, industri otomotif, dll.

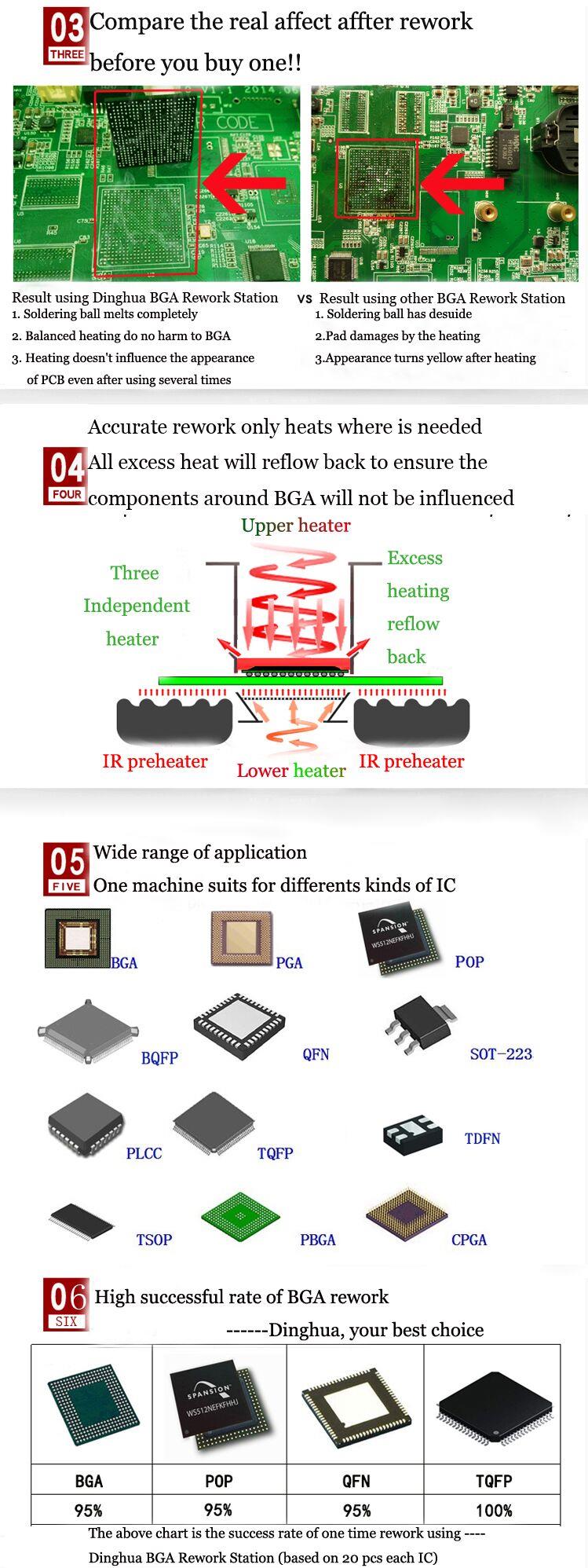

Cocok untuk berbagai jenis chip: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP, PBGA,CPGA,

chip LED.

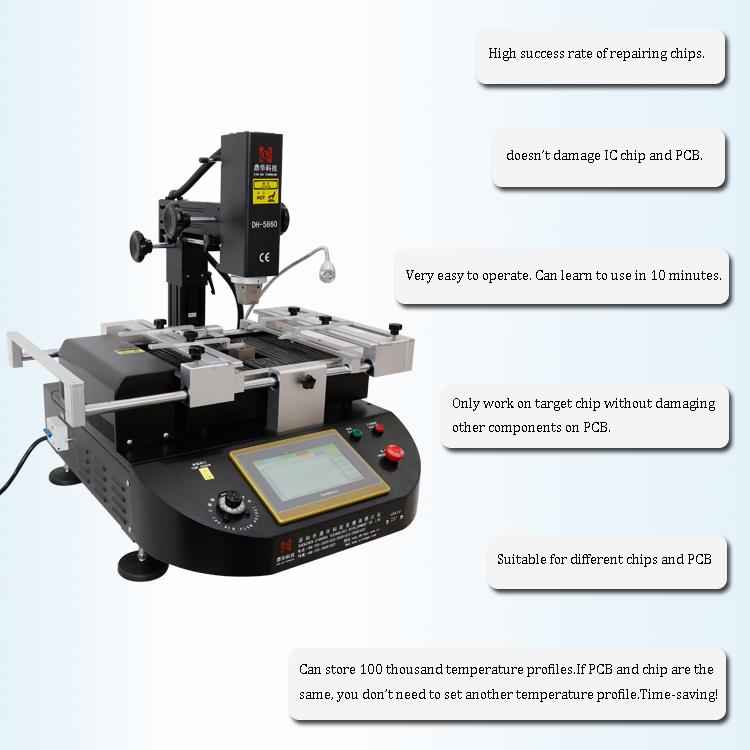

2.Fitur Produk dari DH-5860 BGA Rework Station

• Tingkat keberhasilan perbaikan chip yang tinggi.

(1) Kontrol suhu yang tepat.

(2) Chip target dapat disolder atau disolder sementara tidak ada komponen lain pada PCB yang rusak. Tidak ada pengelasan palsu

atau las palsu.

(3) Tiga area pemanasan independen meningkatkan suhu secara bertahap.

(4) Tidak ada kerusakan pada chip dan PCB.

• Operasi sederhana

Desain manusiawi membuat alat berat mudah dioperasikan. Biasanya seorang pekerja dapat belajar menggunakannya dalam 10 menit. TIDAK

pengalaman atau keterampilan profesional khusus diperlukan, yang menghemat waktu dan energi untuk perusahaan Anda..

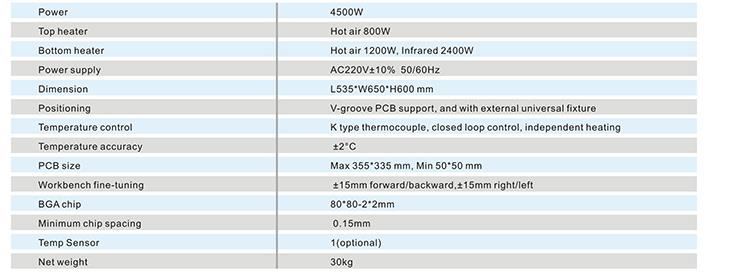

3.Spesifikasi Stasiun Ulang BGA DH-5860

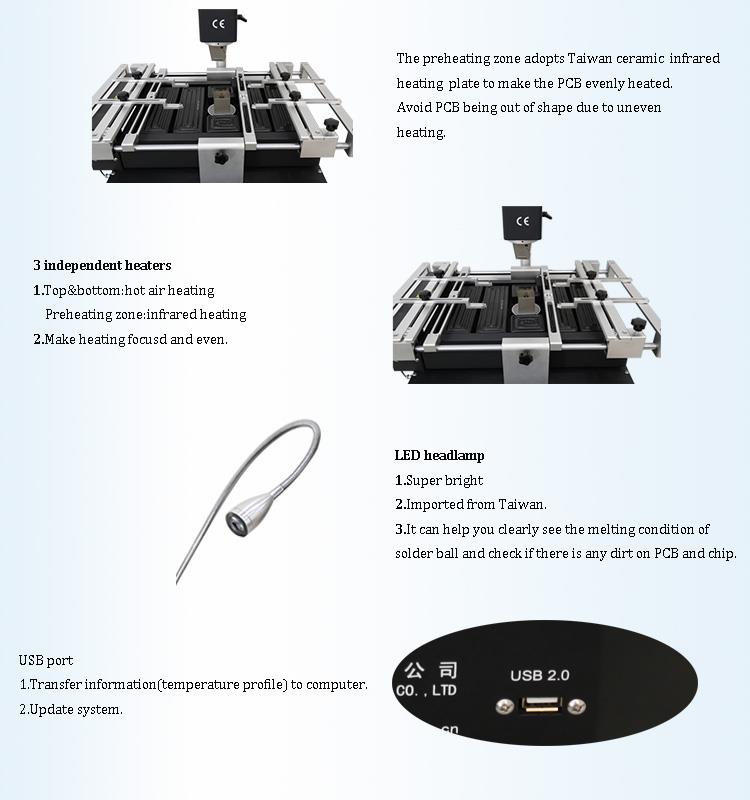

4.Detail Stasiun Pengerjaan Ulang DH-5860 BGA

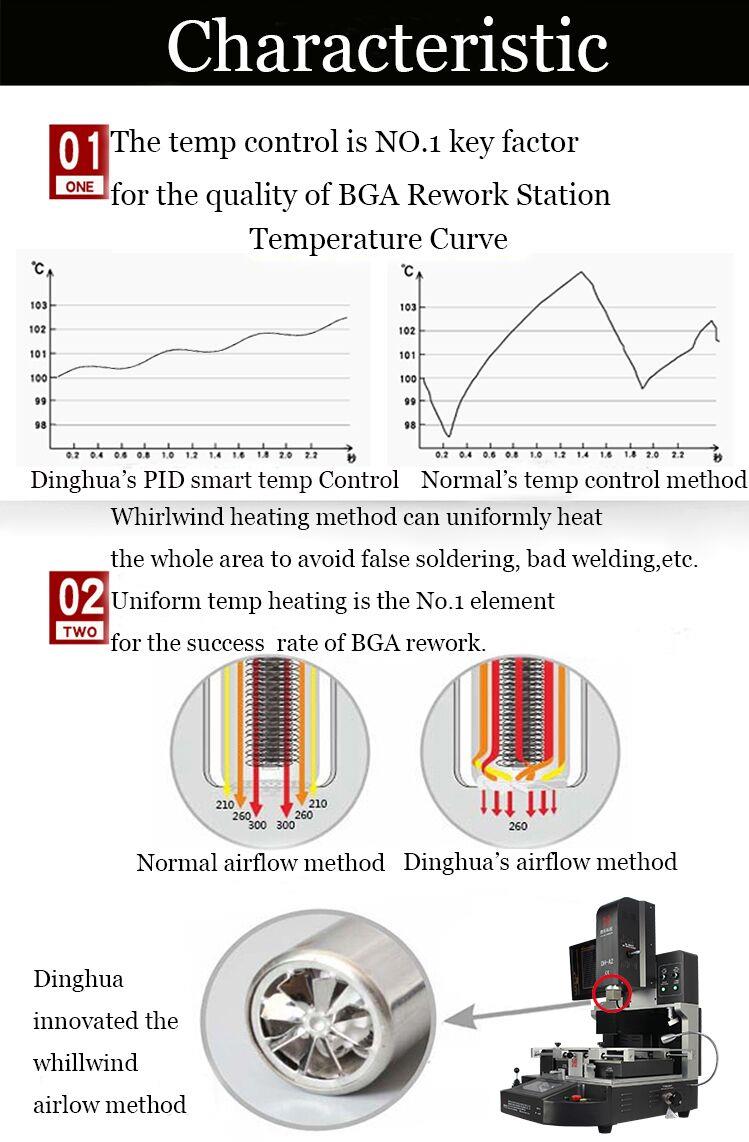

5.Mengapa Memilih Stasiun Pengerjaan Ulang DH-5860 BGA Kami?

6.Sertifikat DH-5860 BGA Rework Station

7.Pengepakan & Pengiriman DH-5860 BGA Rework Station

8.Pengetahuan terkait DH-5860 BGA Rework Station

Preheating - premis pengerjaan ulang yang sukses

Memang benar bahwa pemrosesan PCB jangka panjang pada suhu tinggi (315-426 derajat C) menimbulkan banyak potensi masalah. Kerusakan termal, seperti

bantalan dan kelengkungan timbal, delaminasi media, bintik putih atau terik, perubahan warna. Pelat melengkung dan terbakar biasanya menyebabkan inspektur

Untuk memperhatikan. Namun, justru karena tidak "membakar papan", bukan berarti "papan tidak rusak". Yang tidak terlihat"

kerusakan PCB akibat suhu tinggi bahkan lebih serius daripada masalah yang tercantum di atas. Selama beberapa dekade, banyak percobaan berulang kali

mendemonstrasikan bahwa PCB dan komponennya dapat "dilewati" setelah pengerjaan ulang dan pengujian, dengan tingkat kerusakan yang lebih tinggi daripada papan PCB biasa. Itu

Masalah "tak terlihat" dari lengkungan internal substrat dan pelemahan komponen sirkuitnya berasal dari koefisien ekspansi yang berbeda

dari bahan yang berbeda. Jelas, masalah ini tidak terekspos sendiri, bahkan tidak terdeteksi pada awal tes rangkaian, tetapi masih mengintai di PCB

perakitan.

Meski terlihat bagus setelah "perbaikan", itu seperti pepatah umum: "Operasi berhasil, tapi sayangnya pasien sekarat." Penyebab besar

tegangan termal adalah ketika perakitan PCB pada suhu normal (21 derajat ) tiba-tiba menghubungi besi solder dengan sumber panas sekitar 370 derajat C,

alat solder atau kepala udara panas untuk pemanasan lokal, perbedaan suhu papan sirkuit dan komponennya sekitar 349 derajat C. Ubah, hasilkan

fenomena "popcorn".

Fenomena "popcorn" mengacu pada fenomena bahwa kelembapan yang ada di sirkuit terintegrasi atau SMD di dalam perangkat memanas dengan cepat selama

proses perbaikan, menyebabkan kelembaban membengkak dan mikro-meledak atau retak. Oleh karena itu, industri semikonduktor dan industri pembuatan papan sirkuit memerlukannya

personel produksi untuk meminimalkan waktu pemanasan dan dengan cepat naik ke suhu reflow sebelum reflow. Padahal, proses reflow komponen PCB sudah

termasuk fase pemanasan sebelum reflow. Terlepas dari apakah pabrik perakitan PCB menggunakan penyolderan gelombang, fase uap inframerah atau penyolderan reflow konveksi,

setiap metode umumnya dipanaskan terlebih dahulu atau diberi perlakuan panas, dan suhu umumnya 140-160 derajat . Banyak masalah dalam pengerjaan ulang dapat diselesaikan dengan jangka pendek yang sederhana

pemanasan awal PCB sebelum penyolderan reflow. Ini telah sukses dalam proses reflow selama beberapa tahun. Oleh karena itu, manfaat memanaskan rakitan PCB terlebih dahulu

untuk reflow bermacam-macam.

Karena pemanasan awal pelat mengurangi suhu reflow, penyolderan gelombang, pengelasan fase IR/uap, dan penyolderan reflow konveksi semuanya dapat dilakukan pada

sekitar 260 derajat.

Manfaat pemanasan awal sangat beragam dan komprehensif

Pertama, pemanasan awal atau komponen "insulasi" sebelum memulai reflow membantu mengaktifkan fluks, menghilangkan oksida dan film permukaan dari permukaan logam menjadi

dilas, serta volatil dari fluks itu sendiri. Oleh karena itu, pembersihan fluks aktif sesaat sebelum aliran ulang meningkatkan efek pembasahan. Pemanasan awal memanaskan

seluruh perakitan ke suhu di bawah titik leleh solder dan reflow. Hal ini sangat mengurangi risiko kejutan termal pada media dan komponennya.

Jika tidak, pemanasan cepat akan meningkatkan gradien suhu di dalam rakitan dan menimbulkan kejutan termal. Gradien suhu besar yang dibuat di dalam

perakitan akan menciptakan tekanan termo-mekanis yang menyebabkan bahan dengan ekspansi termal rendah ini menjadi rapuh, menyebabkan keretakan dan kerusakan. Resistor chip SMT dan

kapasitor sangat rentan terhadap kejutan termal.

Selain itu, jika seluruh rakitan dipanaskan terlebih dahulu, suhu reflow dapat dikurangi dan waktu reflow dapat dipersingkat. Jika tidak ada pemanasan awal, satu-satunya cara adalah

untuk meningkatkan suhu reflow lebih lanjut, atau untuk memperpanjang waktu reflow. Apapun metode yang tidak cocok, itu harus dihindari.

Pengurangan perbaikan membuat papan lebih andal

Sebagai referensi untuk suhu penyolderan, metode penyolderan berbeda, dan suhu penyolderan berbeda. Misalnya, sebagian besar penyolderan gelombang

suhu sekitar 240-260 derajat C, suhu penyolderan fase uap sekitar 215 derajat C, dan suhu penyolderan reflow sekitar 230 derajat C. Berbicara dengan benar,

suhu pengerjaan ulang tidak lebih tinggi dari suhu reflow. Meskipun suhunya dekat, tidak mungkin mencapai suhu yang sama. hal ini dikarenakan

semua proses pengerjaan ulang hanya membutuhkan pemanasan komponen lokal, dan reflow membutuhkan pemanasan seluruh perakitan PCB, baik itu gelombang solder IR atau fase uap

solder ulang.

Faktor lain yang membatasi suhu reflow dalam pengerjaan ulang adalah persyaratan standar industri bahwa suhu komponen di sekitar titik pengerjaan ulang

tidak boleh melebihi 170 derajat. Oleh karena itu, suhu reflow selama pengerjaan ulang harus sesuai dengan ukuran rakitan PCB itu sendiri dan ukuran komponennya

untuk direflow. Karena ini pada dasarnya adalah pengerjaan ulang sebagian dari PCB, proses pengerjaan ulang membatasi suhu pemeliharaan PCB. Kisaran pemanasan lokal

pengerjaan ulang lebih tinggi dari suhu dalam proses produksi untuk mengimbangi penyerapan panas dari seluruh perakitan papan.

Dalam pengertian ini, masih belum ada alasan yang cukup untuk menunjukkan bahwa suhu pengerjaan ulang seluruh papan tidak boleh lebih tinggi dari suhu reflow dalam produksi.

proses, sehingga mendekati suhu target yang direkomendasikan oleh produsen semikonduktor.