Stasiun Reballing BGA Tech

1. Teknologi terbaru di bidang stasiun reballing BGA.

2. Teknologi terbaru diadopsi dalam sistem pemanas dan sistem penyelarasan optik.

3. Tersedia dalam stok! Selamat datang untuk memesan.

4. Dapat mengganti chip yang berbeda dari motherboard yang berbeda.

Deskripsi

Stasiun Reballing BGA Tech

Stasiun reballing Teknologi BGA mengacu pada proses penggantian bola solder pada chip Ball Grid Array (BGA).

BGA adalah jenis kemasan pemasangan permukaan yang digunakan untuk sirkuit terpadu, di mana chip dipasang pada PCB

menggunakan susunan bola solder kecil.

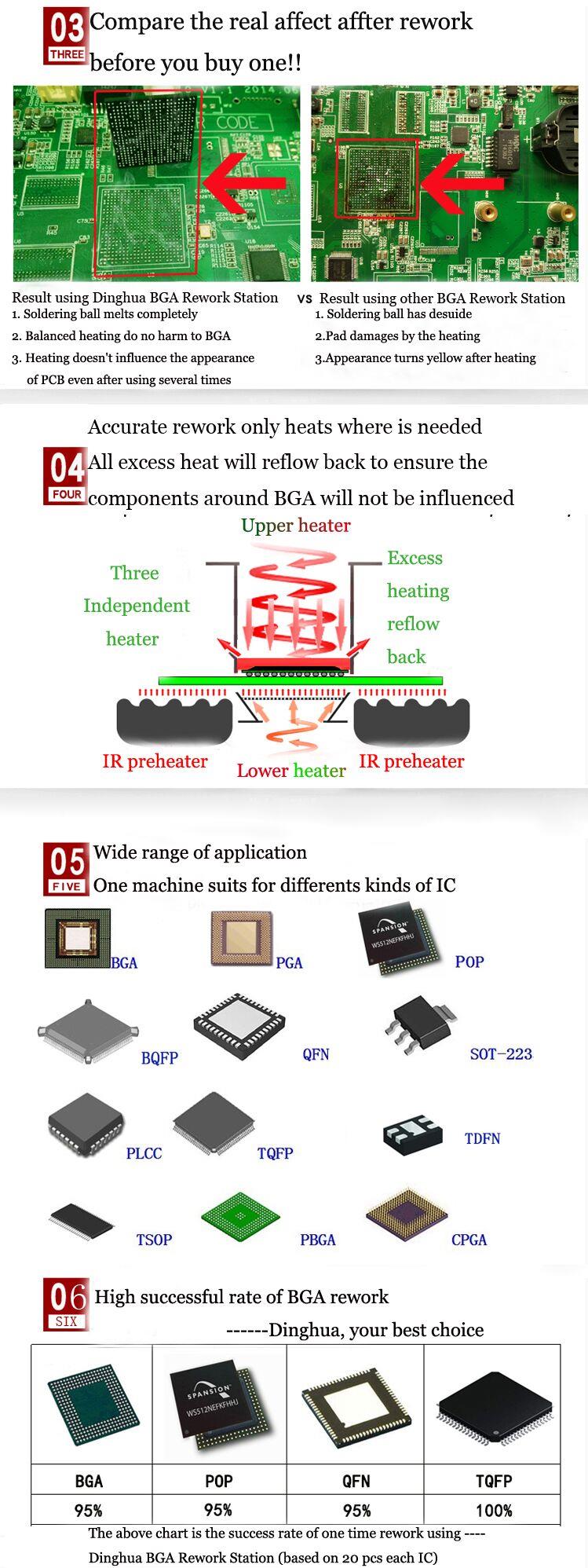

1.Aplikasi Stasiun Otomatis Reballing BGA Tech

Bekerja dengan semua jenis motherboard atau PCBA.

Solder, reball, pematrian berbagai jenis chip: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP,

PBGA, CPGA, chip LED.

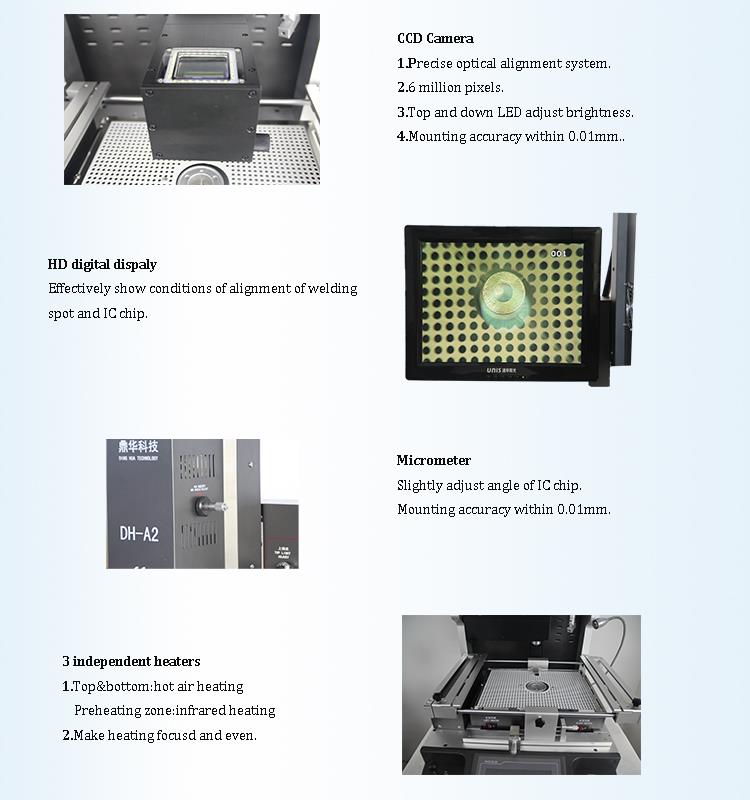

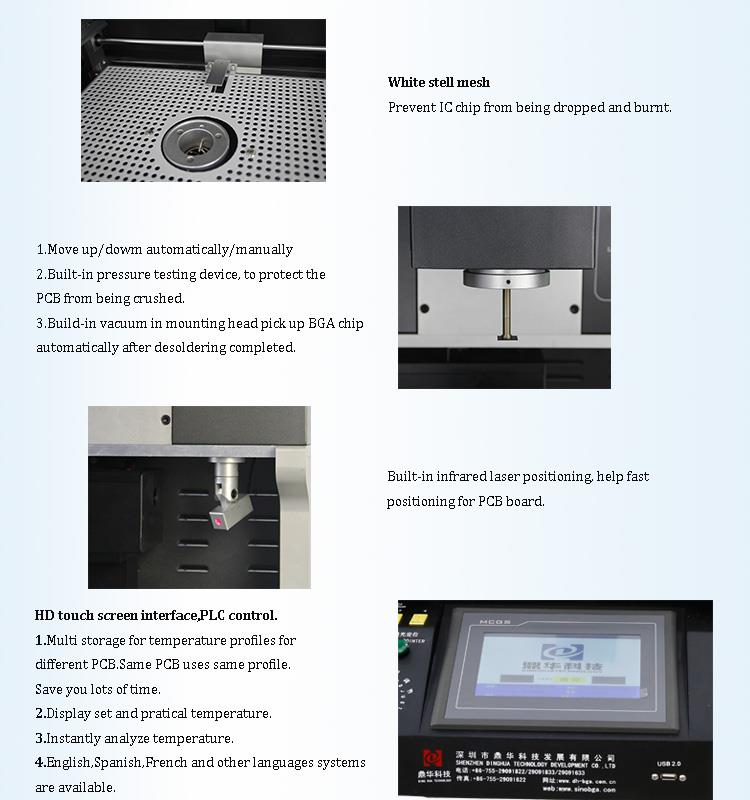

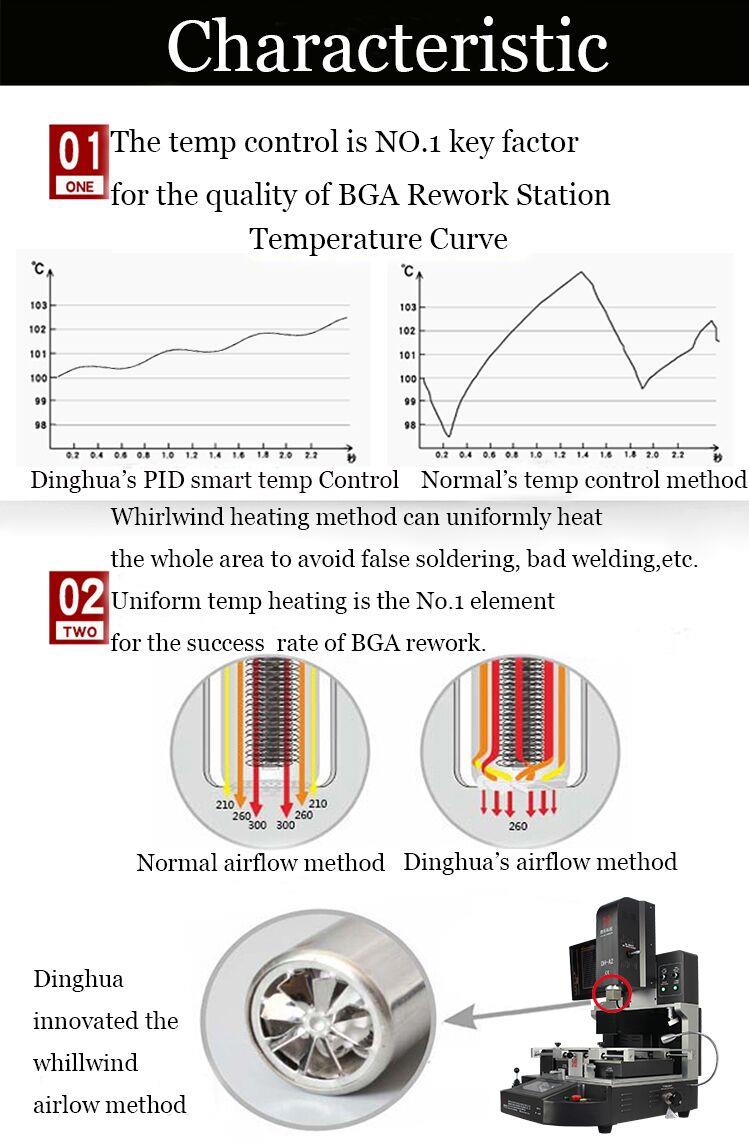

2. Fitur Produk dariReballing Stasiun Otomatis BGA Tech

3. Spesifikasi dariReballing Stasiun Otomatis BGA Tech

4.Rincian dariReballing Stasiun Otomatis BGA Tech

5. Mengapa Memilih KamiReballing Stasiun Otomatis BGA Tech?

6. Sertifikat dariReballing Stasiun Otomatis BGA Tech

Sertifikat UL, E-MARK, CCC, FCC, CE ROHS. Sedangkan untuk memperbaiki dan menyempurnakan sistem mutu,

Dinghua telah lulus sertifikasi audit di tempat ISO, GMP, FCCA, C-TPAT.

7.Packing & PengirimanReballing Stasiun Otomatis BGA Tech

8. Pengiriman untukReballing Stasiun Otomatis BGA Tech

DHL/TNT/FEDEX. Jika Anda ingin istilah pengiriman lainnya, silakan beritahu kami. Kami akan mendukung Anda.

9. Ketentuan Pembayaran

Transfer bank, Western Union, Kartu Kredit.

Beri tahu kami jika Anda membutuhkan dukungan lain.

10. Demo pengoperasian Station Reballing BGA Tech?

11. Pengetahuan terkait

Proses reflow yang benar:

Teknologi penyolderan reflow tidak sesederhana yang dipikirkan banyak orang. Apalagi saat diharuskan

mencapai nol cacat dan jaminan keandalan las (masa pakai). Saya hanya bisa berbagi pengalaman saya dengan Anda untuk

saat ini.

Untuk memastikan proses penyolderan reflow yang baik, hal-hal berikut harus dilakukan:

1. Pahami persyaratan kualitas dan penyolderan pada PCBA Anda, seperti suhu maksimum

persyaratan dan sambungan solder serta perangkat yang paling dibutuhkan seumur hidup;

2. Pahami kesulitan penyolderan pada PCBA, seperti bagian tempat pasta solder dicetak

lebih besar dari bantalan, bagian dengan nada kecil, dan sejenisnya;

3. Temukan titik terpanas dan terdingin pada PCBA dan solder termokopel pada titik tersebut;

4. Tentukan tempat lain di mana pengukuran suhu termokopel diperlukan, seperti paket BGA

dan sambungan solder bawah, badan perangkat peka panas, dll. (gunakan semua saluran pengukuran suhu untuk mendapatkan

informasi terbanyak)

5. Tetapkan parameter awal dan bandingkan dengan spesifikasi proses (Catatan 9) dan penyesuaian;

6. PCBA yang telah disolder diamati dengan cermat di bawah mikroskop untuk mengamati bentuk dan kondisi permukaannya

sambungan solder, tingkat pembasahan, arah aliran timah, residu, dan bola solder pada

PCBA. Secara khusus, lebih memperhatikan kesulitan pengelasan yang dicatat pada poin kedua di atas. Secara umum,

tidak ada kesalahan pengelasan yang akan terjadi setelah penyetelan di atas. Namun, jika ada kesalahan, untuk analisis mode kegagalan,

sesuaikan mekanisme agar sesuai dengan kontrol zona suhu atas dan bawah. Jika tidak ada kesalahan, putuskan apakah

untuk melakukan optimasi fine tuning dari kurva yang dihasilkan dan kondisi sambungan solder pada board. Tujuannya adalah untuk

membuat proses yang ditetapkan menjadi paling stabil dan paling tidak berisiko. Saat mempertimbangkan penyesuaian, pertimbangkan tungku

masalah beban dan masalah kecepatan jalur produksi, sehingga mendapatkan keseimbangan yang baik antara kualitas dan output.

Penyesuaian kurva proses di atas harus ditentukan dengan produk yang sebenarnya. Menggunakan papan tes untuk

produk yang sebenarnya, biaya bisa menjadi masalah. Beberapa pengguna merakit papan yang sangat mahal, yang menyebabkan pengguna

tidak mau sering-sering menguji suhu. Pengguna harus mengevaluasi biaya komisioning dan biaya

masalah. Selain itu, biaya papan uji dapat dihemat lebih lanjut dengan menggunakan papan palsu, papan skrap, dan selektif

penempatan.