Kit Reballing BGA Pengerjaan Ulang Udara Panas

1. Kami dapat menawarkan pelatihan gratis untuk menunjukkan cara kerja mesin BGA.

2. Dukungan teknis seumur hidup dapat ditawarkan.

3. CD dan manual pelatihan profesional disertakan dengan mesin.

4. Selamat datang untuk mengunjungi pabrik kami untuk menguji mesin kami

Deskripsi

Kit Reballing BGA Pengerjaan Ulang Udara Panas Otomatis adalah mesin yang digunakan untuk melepas dan mengganti Ball Grid Array (BGA)

komponen pada papan sirkuit cetak (PCB). Mesin menggunakan udara panas untuk melelehkan sambungan solder, memungkinkan komponen BGA

untuk dihapus dengan aman.

Proses reballing melibatkan pengambilan chip baru ke komponen BGA dan kemudian mengalirkannya kembali ke tempatnya

pada PCB. Ini merupakan langkah penting dalam memastikan keandalan komponen setelah pengerjaan ulang.

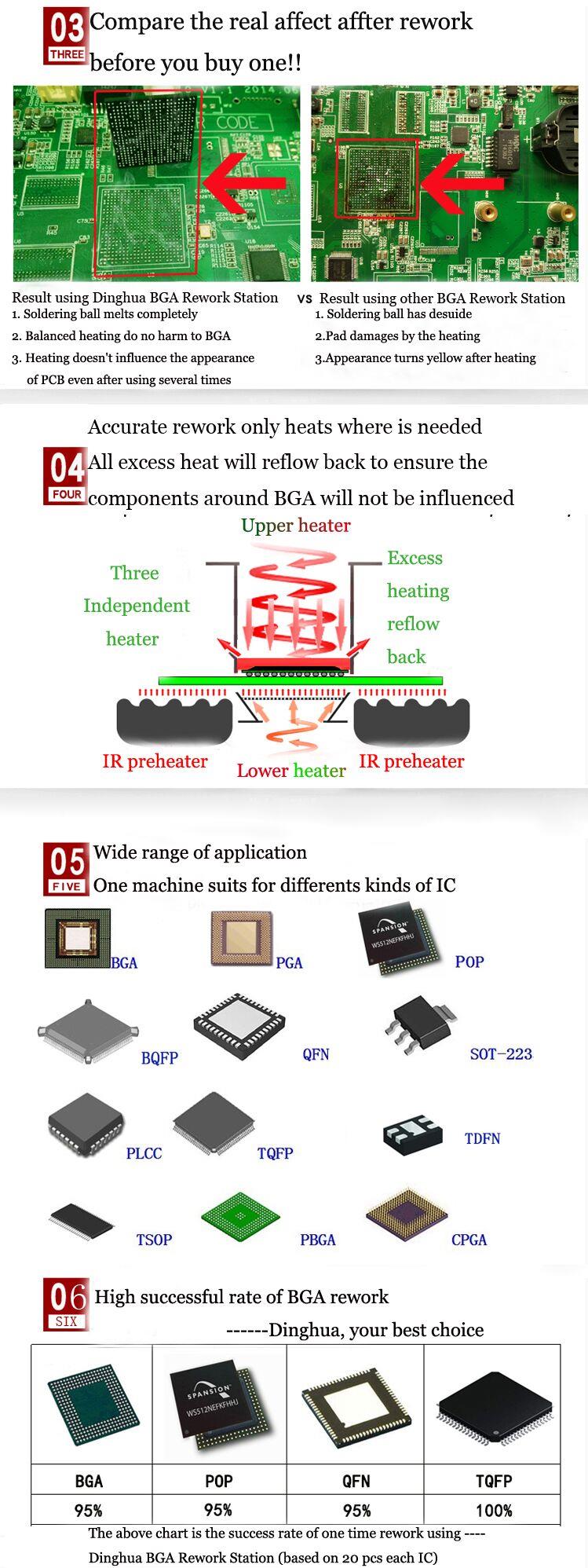

1. Penerapan Otomatis

Bekerja dengan semua jenis motherboard atau PCBA.

Menyolder, reball, dan menyolder berbagai jenis chip: BGA, PGA,POP, BQFP,QFN, SOT223,PLCC, TQFP,TDFN,

TSOP, PBGA,

CPGA, chip LED.

2. Fitur Produk dariOtomatis

Kit reballing BGA pengerjaan ulang udara panas otomatis dirancang untuk meningkatkan efisiensi dan akurasi dalam proses pengerjaan ulang.

Ini adalah alat yang harus dimiliki oleh para profesional perbaikan dan pemeliharaan elektronik yang bekerja dengan komponen BGA.

DH-G620 benar-benar sama dengan DH-A2, secara otomatis melakukan pematrian, mengambil, memasang kembali, dan menyolder sebuah chip, dengan penyelarasan optik untuk pemasangan, tidak peduli apakah Anda memiliki pengalaman atau tidak, Anda dapat menguasainya dalam satu jam.

3.SpesifikasiOtomatis

| Kekuatan | 5300w |

| Pemanas atas | Udara panas 1200w |

| Pemanas bawah | Udara panas 1200W. Inframerah 2700w |

| Catu daya | AC220V±10% 50/60Hz |

| Dimensi | P530*L670*T790 mm |

| Penentuan posisi | Dukungan PCB v-groove, dan dengan perlengkapan universal eksternal |

| Kontrol suhu | Termokopel tipe K, kontrol loop tertutup, pemanasan independen |

| Akurasi suhu | +2 derajat |

| ukuran PCB | Maks 450*490mm, Minimal 22*22mm |

| Penyempurnaan meja kerja | ±15mm maju/mundur, ±15mm kanan/kiri |

| chip BGA | 80*80-1*1 mm |

| Jarak chip minimum | 0.15mm |

| Sensor Suhu | 1 (opsional) |

| Berat bersih | 70kg |

4. Mengapa Memilih KamiKit Reballing BGA Pengerjaan Ulang Udara Panas Otomatis?

5. SertifikatOtomatis

Sertifikat UL, E-MARK, CCC, FCC, CE ROHS. Sedangkan untuk meningkatkan dan menyempurnakan sistem mutu, Dinghua

telah lulus sertifikasi audit di tempat ISO, GMP, FCCA, dan C-TPAT.

6. Pengepakan & PengirimanOtomatis

7. Pengiriman untukOtomatis

DHL/TNT/FEDEX. Jika Anda menginginkan istilah pengiriman lain, silakan beri tahu kami. Kami akan mendukung Anda.

8. Ketentuan Pembayaran

Transfer bank, Western Union, Kartu Kredit.

Silakan beritahu kami jika Anda memerlukan dukungan lainnya.

9. Pengetahuan Terkait

Analisis Penyebab dan Pencegahan Ledakan Rakitan PCBA – Analisis Penyebab Ledakan

1. Apa yang dimaksud dengan ledakan?

Ledakan adalah istilah umum untuk delaminasi atau pembusaan pada papan sirkuit cetak (PCB).

- Delaminasimengacu pada pemisahan lapisan di dalam substrat, antara substrat dan foil tembaga konduktif, atau di dalam lapisan PCB lainnya.

- Berbusaadalah jenis delaminasi yang bermanifestasi sebagai pemuaian dan pemisahan lokal antara setiap lapisan substrat laminasi atau antara substrat dan foil tembaga konduktif atau lapisan pelindung. Berbusa juga dianggap sebagai bentuk stratifikasi.

2. Analisa Penyebab Ledakan

Produk pelanggan digunakan dalam inverter yang dikendalikan industri. Persyaratan desain menentukan PCB dengan nilai CTI (Comparative Tracking Index). 4-lapisan PCB ini memiliki persyaratan khusus dalam proses produksi dan aplikasi. Karena sifat khusus dari bahan berlapis tembaga CTI > 600, maka tidak dapat langsung ditekan dengan lapisan dalam. Jenis bahan ini harus ditekan dengan berbagai jenis bahan prepreg isolasi antarlapis untuk memenuhi standar CTI dan persyaratan gaya ikatan laminasi.

Karena penggunaan dua jenis bahan isolasi prepreg, kedua bahan tersebut memiliki jenis resin yang berbeda. Kekuatan ikatan antarmuka fusi antara kedua bahan insulasi ini relatif lemah dibandingkan dengan bahan insulasi tunggal yang digunakan pada papan lapisan 4-konvensional. Ketika PCB menyerap kelembapan sampai batas tertentu dalam keadaan aslinya, dan kemudian mengalami penyolderan gelombang atau penyolderan plug-in manual, suhu naik dari suhu ruangan normal menjadi lebih dari 240 derajat. Kelembapan yang terserap di papan kemudian dipanaskan dan diuapkan secara instan, sehingga menghasilkan tekanan internal. Jika tekanan melebihi kekuatan ikatan lapisan insulasi, terjadi delaminasi atau pembusaan.

Secara umum, ledakan disebabkan oleh kekurangan bahan atau proses. Kekurangan tersebut antara lain:

- Bahan:Laminasi berlapis tembaga atau PCB itu sendiri.

- Proses:Proses produksi laminasi berlapis tembaga dan PCB, proses produksi PCB, dan proses perakitan PCBA (Printed Circuit Board Assembly).

(1) Penyerapan Kelembaban Selama Pembuatan PCB

Bahan mentah yang digunakan dalam pembuatan PCB memiliki afinitas yang kuat terhadap air dan mudah terpengaruh oleh kelembapan. Kehadiran air di dalam PCB, difusi uap air, dan perubahan tekanan uap air seiring suhu merupakan penyebab utama ledakan PCB.

Kelembapan pada PCB terutama terdapat pada molekul resin dan cacat struktur fisik di dalam PCB. Laju penyerapan air dan keseimbangan penyerapan air resin epoksi ditentukan oleh volume bebas dan konsentrasi gugus polar. Semakin besar volume bebas, semakin cepat laju penyerapan air awal, dan semakin banyak gugus polar yang ada, semakin tinggi kapasitas penyerapan air. Saat PCB disolder reflow atau disolder gelombang, suhu meningkat, menyebabkan molekul air dan air dalam ikatan hidrogen memperoleh energi yang cukup untuk berdifusi dalam resin. Air kemudian menyebar ke luar dan terakumulasi pada cacat struktur fisik, menyebabkan peningkatan volume molar. Selain itu, dengan meningkatnya suhu pengelasan, tekanan uap jenuh air juga meningkat.

Menurut data, seiring dengan peningkatan suhu, tekanan uap jenuhnya meningkat tajam hingga mencapai 400 P/kPa pada suhu 250 derajat. Jika daya rekat antar lapisan material lebih lemah dari tekanan uap jenuh yang dihasilkan oleh uap air, material akan mengalami delaminasi atau berbusa. Oleh karena itu, penyerapan air sebelum penyolderan merupakan penyebab utama ledakan PCB.

(2) Penyerapan Kelembaban Selama Penyimpanan PCB

PCB dengan CTI > 600 harus diperlakukan sebagai perangkat yang sensitif terhadap kelembapan. Kehadiran kelembapan pada PCB berdampak signifikan pada perakitan dan kinerjanya. Jika PCB dengan nilai CTI tinggi tidak disimpan dengan benar atau terkena kelembapan, lama kelamaan akan menyerap air. Dalam kondisi statis, kadar air pada PCB akan meningkat secara bertahap. Perbedaan tingkat penyerapan air antara PCB kemasan vakum dan PCB yang tidak memiliki penyimpanan yang tepat diilustrasikan pada gambar di bawah.

(3) Penyerapan Kelembaban Jangka Panjang Selama Produksi PCBA

Selama proses produksi, kontak yang terlalu lama dengan kelembapan atau faktor lain dapat menyebabkan penyerapan kelembapan pada PCB dengan CTI > 600. Jika PCB mengalami penyolderan setelah menyerap kelembapan, terdapat risiko delaminasi atau berbusa.

(4) Proses Penyolderan yang Buruk dalam Produksi Bebas Timah PCBA

Untuk penyolderan bebas timah dalam produksi PCBA, solder Sn53/Pb87 telah digantikan oleh solder bebas timah SnAg-Cu, yang memiliki titik leleh lebih tinggi (217 derajat vs. 183 derajat). Akibatnya, suhu penyolderan reflow dan penyolderan gelombang meningkat dari 230-235 derajat menjadi 250-255 derajat , dengan suhu puncak mungkin bahkan lebih tinggi. Selama proses penyolderan, jika waktu penyolderan terlalu lama atau suhu naik terlalu cepat, kualitas produksi PCB mungkin buruk, sehingga meningkatkan risiko delaminasi atau berbusa.