Stasiun Pengerjaan Ulang SMD Udara Panas

Stasiun pengerjaan ulang SMD udara panas biasanya digunakan dalam perbaikan elektronik, pembuatan prototipe PCB, dan perakitan produk. Metode ini lebih disukai dibandingkan metode pengerjaan ulang lainnya, seperti besi solder, karena presisi, kecepatan, dan kemampuannya dalam melepas dan mengganti komponen tanpa merusak komponen di sekitarnya atau PCB.

Deskripsi

Stasiun Pengerjaan Ulang SMD Udara Panas Otomatis

Stasiun Pengerjaan Ulang SMD Udara Panas adalah perangkat yang digunakan dalam perbaikan dan perakitan elektronik. Ini dirancang khusus untuk melepas dan mengganti Surface Mount Devices (SMD) pada papan sirkuit cetak (PCB). Stasiun pengerjaan ulang udara panas beroperasi dengan mengarahkan aliran udara panas ke atas SMD, memanaskan sambungan solder hingga meleleh, yang memungkinkan komponen diangkat dari papan. Udara panas dihasilkan oleh elemen pemanas yang dikendalikan oleh pengontrol suhu. Setelah SMD dilepas, komponen baru dapat ditempatkan pada papan dan disolder menggunakan proses udara panas yang sama.

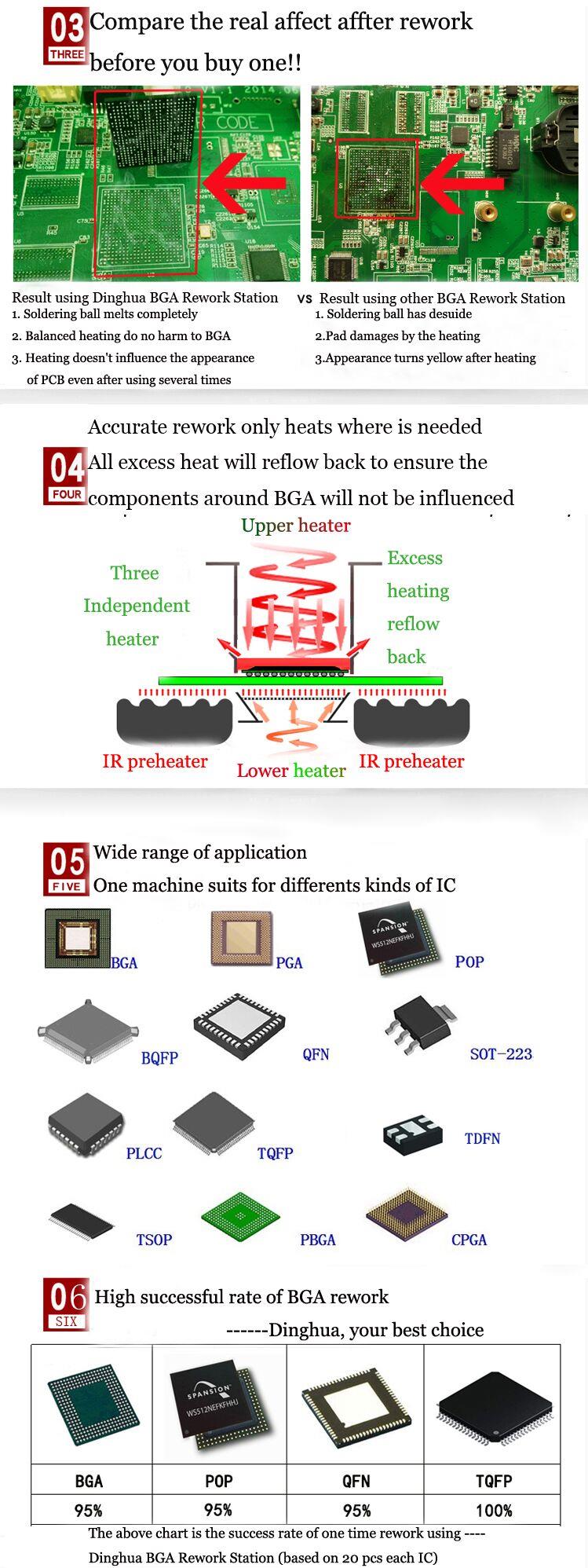

1. Penerapan stasiun pengerjaan ulang SMD udara panas pemosisian laser

Bekerja dengan semua jenis motherboard atau PCBA.

Solder, reball, pematrian berbagai jenis chip: BGA,PGA,POP,BQFP,QFN,SOT223,PLCC,TQFP,TDFN,TSOP,

PBGA, CPGA, chip LED.

DH-G620 benar-benar sama dengan DH-A2, secara otomatis melakukan pematrian, mengambil, memasang kembali, dan menyolder sebuah chip, dengan penyelarasan optik untuk pemasangan, tidak peduli apakah Anda memiliki pengalaman atau tidak, Anda dapat menguasainya dalam satu jam.

2. Fitur Produk dariPenyelarasan Optik

3.Spesifikasi DH-A2

| kekuatan | 5300W |

| Pemanas atas | Udara panas 1200W |

| Pemanas bawah | Udara panas 1200W. Inframerah 2700W |

| Catu daya | AC220V±10% 50/60Hz |

| Dimensi | P530*L670*T790 mm |

| Penentuan posisi | Dukungan PCB v-groove, dan dengan perlengkapan universal eksternal |

| Kontrol suhu | Termokopel tipe K, kontrol loop tertutup, pemanasan independen |

| Akurasi suhu | ±2 derajat |

| ukuran PCB | Maks 450*490mm, Minimal 22*22mm |

| Penyempurnaan meja kerja | ±15mm maju/mundur, ±15mm kanan/kiri |

| chip BGA | 80*80-1*1 mm |

| Jarak chip minimum | 0.15mm |

| Sensor Suhu | 1 (opsional) |

| Berat bersih | 70kg |

4. Mengapa Memilih KamiVisi Split Stasiun Pengerjaan Ulang SMD Udara Panas?

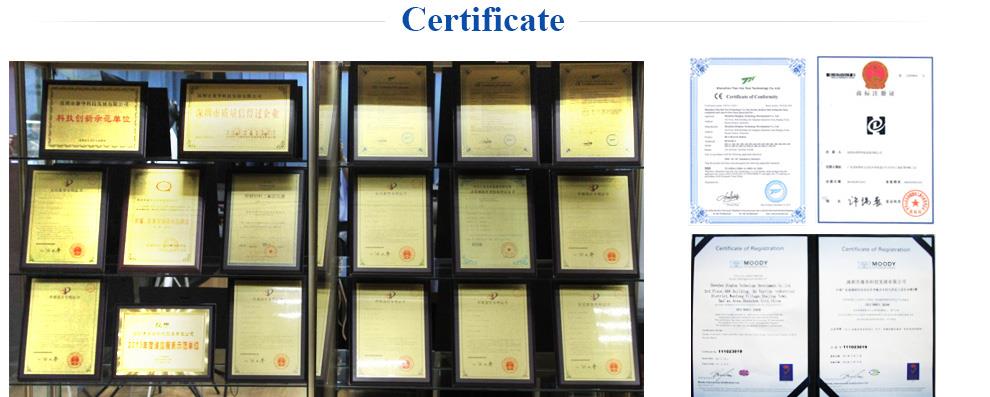

5.SertifikatPenyelarasan Optik Stasiun Pengerjaan Ulang SMD Udara Panas

Sertifikat UL, E-MARK, CCC, FCC, CE ROHS. Sedangkan untuk meningkatkan dan menyempurnakan sistem mutu,

Dinghua telah lulus sertifikasi audit di tempat ISO, GMP, FCCA, C-TPAT.

6. Pengepakan & PengirimanStasiun Pengerjaan Ulang SMD Udara Panas

7.Pengiriman untukStasiun Pengerjaan Ulang SMD Udara Panas

DHL/TNT/FEDEX. Jika Anda ingin istilah pengiriman lainnya, silakan beritahu kami. Kami akan mendukung Anda.

8. Ketentuan Pembayaran

Transfer bank, Western Union, Kartu Kredit.

Silakan beritahu kami jika Anda memerlukan dukungan lainnya.

9. Pengetahuan terkait

Dengan pesatnya perkembangan ponsel, komputer, dan industri digital elektronik, industri papan sirkuit PCB terus beradaptasi untuk memenuhi kebutuhan pasar dan konsumen, yang telah mendorong peningkatan nilai output industri secara terus-menerus. Namun, persaingan di industri papan sirkuit PCB semakin ketat, dan banyak produsen PCB bersedia mengeluarkan biaya apa pun. Mereka menurunkan harga dan memperbesar kapasitas produksi untuk menarik banyak pelanggan. Namun papan PCB dengan harga murah harus menggunakan bahan yang murah, sehingga mempengaruhi kualitas produk, memperpendek masa pakai, dan membuat produk rentan terhadap kerusakan permukaan, benturan, dan masalah kualitas lainnya.

Tujuan dari pemeriksaan papan sirkuit PCB adalah untuk menilai kemampuan pabrikan, yang secara efektif dapat mengurangi tingkat non-kinerja papan sirkuit PCB dan meletakkan dasar yang kokoh untuk produksi massal di masa depan.

Proses Pemeriksaan Papan Sirkuit PCB:

Pertama, Hubungi Produsen:

Pertama, kita perlu menyediakan dokumen yang diperlukan, persyaratan proses, dan kuantitas kepada produsen. Parameter apa yang perlu Anda sediakan untuk pemeriksaan papan sirkuit PCB? Anda dapat mengklik di sini untuk mendapatkan informasi yang Anda butuhkan. Kemudian, para profesional akan mengutip Anda, memesan, dan menindaklanjuti jadwal produksi.

Kedua, Bahan:

Tujuan:Potong bahan lembaran besar menjadi potongan-potongan kecil yang memenuhi persyaratan menurut data teknik MI, pastikan lembaran kecil tersebut memenuhi spesifikasi pelanggan.

Proses:Bahan lembaran besar → dipotong menjadi papan yang lebih kecil sesuai dengan persyaratan MI → papan → fillet/tepi bir → papan keluar.

Ketiga, Pengeboran:

Tujuan:Bor diameter lubang yang diperlukan pada posisi yang sesuai pada lembaran dengan ukuran yang diperlukan berdasarkan data teknik.

Proses:Pin penumpukan → pelat atas → pengeboran → pelat bawah → inspeksi/perbaikan.

Keempat, Tenggelamkan Tembaga:

Tujuan:Deposit tembaga dengan mengoleskan lapisan tipis tembaga secara kimia pada dinding lubang isolasi.

Proses:Penggilingan kasar → papan gantung → jalur otomatis berlapis tembaga → papan bawah → celupkan ke dalam 1% H2SO4 encer → tembaga kental.

Kelima, Transfer Grafis:

Tujuan:Transfer gambar dari film produksi ke papan.

Proses:(Proses oli biru): papan gerinda → mencetak sisi pertama → mengeringkan → mencetak sisi kedua → mengeringkan → paparan → membayangi → inspeksi; (proses film kering): papan rami → laminasi → berdiri → bit kanan → eksposur → istirahat → bayangan → periksa.

Keenam, Pelapisan Grafis:

Tujuan:Lakukan pelapisan grafis pada tembaga telanjang dengan pola garis, atau lapisi lapisan tembaga dengan ketebalan yang diperlukan, bersama dengan lapisan emas, nikel, atau timah dengan ketebalan yang diperlukan pada dinding lubang.

Proses:Pelat atas → degreasing → pencucian air dua kali → etsa mikro → pencucian air → pengawetan → pelapisan tembaga → pencucian air → pengawetan → pelapisan timah → pencucian air → pelat bawah.

Ketujuh, Melepaskan:

1, Tujuan:Hapus lapisan pelapis anti-plating dengan larutan NaOH untuk mengekspos lapisan tembaga non-garis.

2, Proses:Film air: memasukkan → merendam dalam alkali → mencuci → menggosok → melewati mesin; film kering: papan penempatan → mesin passing.

Kedelapan, Etsa:

Tujuan:Gunakan reaksi kimia untuk menimbulkan korosi pada lapisan tembaga di bagian non-garis.

Kesembilan, Minyak Hijau:

Tujuan:Pindahkan pola lapisan oli hijau ke papan untuk melindungi saluran dan mencegah solder mengalir ke saluran saat memasang komponen.

Proses:Pelat gerinda → mencetak minyak hijau fotosensitif → pelat pengawet → paparan → bayangan; piring gerinda → mencetak sisi pertama → loyang → mencetak sisi kedua → loyang.

Kesepuluh, Karakter:

Tujuan:Karakter berfungsi sebagai tanda yang mudah dikenali.

Proses:Setelah mengeringkan oli hijau → pendinginan → menyesuaikan jaringan → mencetak karakter.

Jari Kesebelas, Berlapis Emas:

Tujuan:Lapisi lapisan nikel/emas hingga ketebalan yang diperlukan pada jari sumbat untuk meningkatkan kekakuan dan ketahanan aus.

Proses:Pelat atas → degreasing → pencucian air dua kali → etsa mikro → pencucian air dua kali → pengawetan → pelapisan tembaga → pencucian air → pelapisan nikel → pencucian air → pelapisan emas.

Tin Plate (proses penjajaran):

Tujuan:Semprotkan timah ke permukaan tembaga telanjang yang tidak dilapisi minyak tahan solder untuk melindunginya dari oksidasi dan memastikan kinerja penyolderan yang baik.

Proses:Pengetsaan mikro → pengeringan udara → pemanasan awal → pelapisan damar → pelapisan solder → perataan udara panas → pendinginan udara → pencucian dan pengeringan.

Keduabelas, Cetakan:

Tujuan:Gunakan die stamping atau permesinan CNC untuk memotong bentuk yang dibutuhkan pelanggan, termasuk enamel organik, papan bir, dan opsi potongan tangan.

Catatan:Keakuratan papan data dan papan bir lebih tinggi, sedangkan pemotongan tangan kurang presisi. Papan potong tangan hanya dapat membuat bentuk sederhana.

Ketigabelas, Pengujian:

Tujuan:Lakukan pengujian elektronik 100% untuk mendeteksi rangkaian terbuka, korsleting, dan cacat lainnya yang tidak mudah ditemukan dengan pengamatan visual.

Proses:Cetakan atas → papan pelepas → pengujian → memenuhi syarat → inspeksi visual FQC → tidak memenuhi syarat → perbaikan → pengujian ulang → OK → REJ → memo.

Keempatbelas, Pemeriksaan Akhir:

Tujuan:Lakukan inspeksi visual 100% untuk cacat penampilan dan perbaiki cacat kecil untuk mencegah terlepasnya papan yang rusak.

Alur Kerja Khusus:Bahan masuk → lihat data → inspeksi visual → memenuhi syarat → inspeksi acak FQA → memenuhi syarat → pengemasan → tidak memenuhi syarat → pemrosesan → centang OK!

Karena persyaratan teknis yang tinggi dalam desain, pemrosesan, dan pembuatan papan sirkuit PCB, hanya dengan menjaga presisi dan kepatuhan yang ketat terhadap setiap detail dalam pemeriksaan dan produksi PCB, produk PCB berkualitas tinggi dapat dicapai, sehingga memenangkan lebih banyak pelanggan. dan mendapatkan pangsa pasar yang lebih besar.